金刚石和 HiPIMS 涂层让升空更容易

加工轻型制造和航空业难以切削的材料

轻型制造材料的优点在于重量轻,强度高且稳定性优异。 然而,其切削过程困难重重。 在对用于飞机制造的坚硬同时坚韧的特种合金或复合材料进行钻孔和铣切时,CemeCon 优质涂层可确保最高的工艺可靠性,实现最佳的制造质量并保证长期的经济性。

在降落到跑道上时,轻微的颠簸也会传遍飞机的整个机身。 同时,在飞行过程中,飞机会存在相当大的动作;在机翼末端的每个人(根据座椅位置)都能观察到。 因此,我们需要知道的是,飞机并不像第一眼看上去那么刚性。 实际上,它完全是弹性的。 在航空业中使用的铝合金针对这一点进行了完美的设计。 这种铝合金比汽车工业中所使用的合金更为坚韧,因为其仅含有极少量的硅。 这使得这种材料对于因飞行过程中的颤动和振动形成的持续动态负荷具有特别良好的耐受性。 由此,飞机在整个寿命期限内都可以保持安全——主流飞机型号以 25 年、60,000 飞行小时和 48,000 次着陆的指标进行设计,但通常可以服役更长的时间。

较低的硅含量意味着在合金中具有非常高比例的纯铝。 一旦其在切削过程中变热,则存在非常强的涂覆趋势。 这是一种在铣切过程中必须注意的实际情况,否则会在刀具上形成熔焊。 被摩擦热量“液化”的碎屑会涂覆在刀具上,冷却后以强于任何瞬干胶的方式瞬间附着在刀具上。 “随后出现的碎屑会撕扯这些本不应该存在于此的隆起处。 形成的力非常之高,以至于可以同时损坏常规的涂层和硬质合金”,CemeCon 圆形刀具产品经理 Manfred Weigand 直观地说明了冷熔焊如何导致刀具损坏。

通过超光滑和超薄的 HiPIMS 涂层变得超锋利

基于二硼化钛(简称 TiB2)的 AluCon® 涂层对铝具有极低的亲和力。 在该涂层的表面,碎屑不会发生吸附,而是如同在 Teflon® 平底锅上的煎饼一样滑动。 其结果是: 将碎屑最有效地送出。 为了让刀刃保持其所需的锋利度,以便切削时在坚韧的飞机铝材上形成最佳表面, HiPIMS 涂层交替以仅 1 µm 或 2 µm 的涂层厚度进行特别薄的涂覆。 凭借 HiPIMS,TiB2 涂层实现了无与伦比的密度和完美的附着力。 这使得涂层材料 AluCon® 成为钛加工刀具涂层的理想基础。

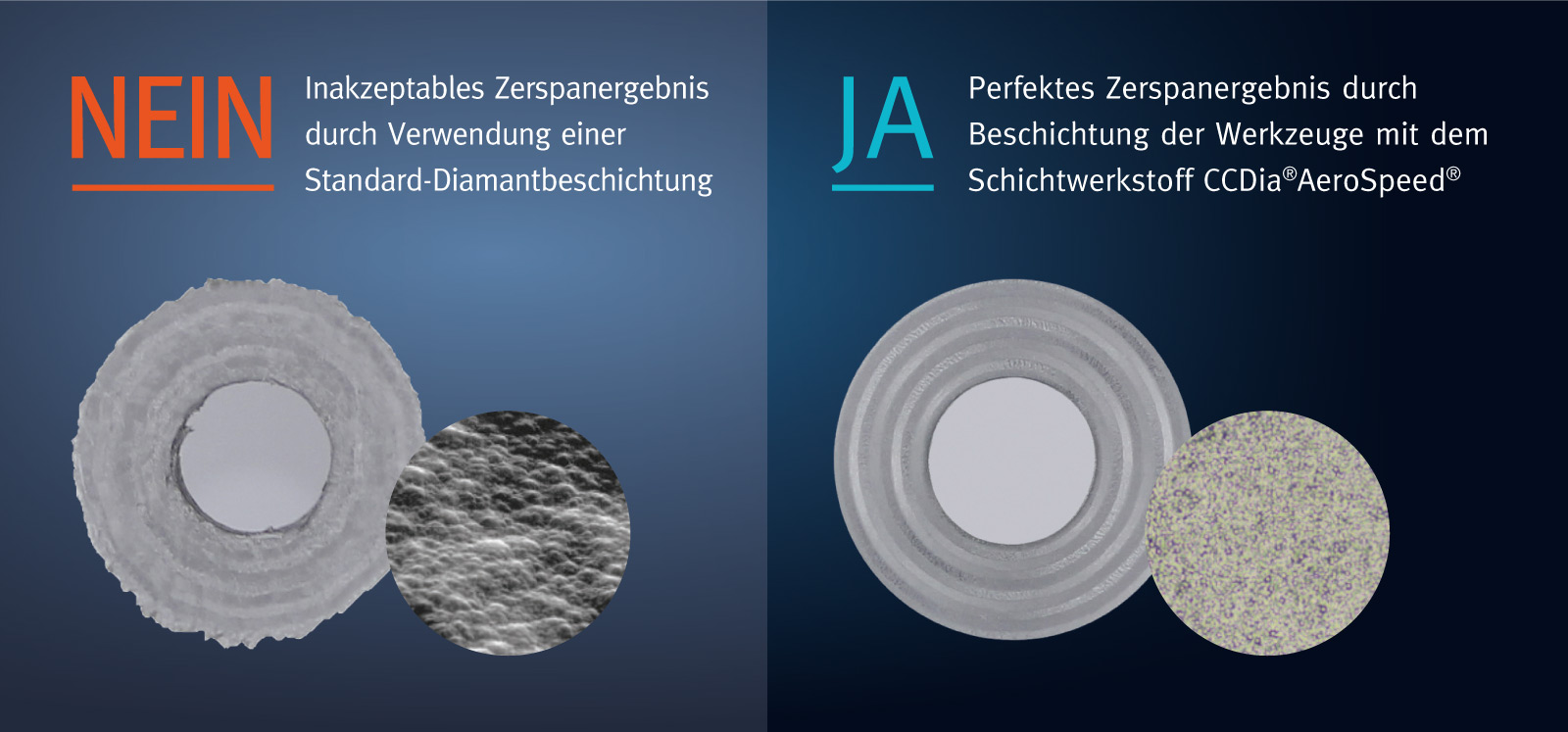

不管是铝,还是钛,在现代化飞机中,越来越频繁地和碳纤维增强塑料组合形成三明治状的复合材料。 “想要在首先是多孔和高度磨蚀性的,然后是相对较软和坚韧的部件上钻一个孔? 这对基材、刀刃几何形状和涂层都提出了众多特殊要求”,Manfred Weigand 谈到了其经验。 “CCDia®AeroSpeed®——最初设计用于加工 CFK——也为双层 CFK 和铝提供了平衡的解决方案。” 其纳米结晶的金刚石表面极其光滑,且在化学方面具有惰性——因此可以确保有效地送出碎屑。 使用 CCDia®AeroSpeed® 涂层的

刀具也特别锋利,因为其刀刃的边缘倒角低于相同厚度的常规金刚石涂层的边缘倒角数倍。 使用 CCDia®AeroSpeed®,在钻头从铝复合层中钻出时可实现小于 0.1 mm 的毛刺——由此可满足飞机制造中的常用标准。

CemeCon 多层金刚石涂层也被视为 CFK-钛加工这一最新主题的正确方法。 “最新的试验表明,我们很快将成为实现以更经济方式切削该复合材料的第一人”,Manfred Weigand 在展望未来时说道。

以 PDF 格式下载 FACTS 故事 所有 FACTS 杂志概览 (PDF)