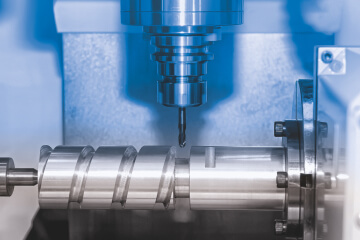

Der neueste Stand bei Werkzeugbeschichtungen

Quelle: SME, by Thom Cannell Contributing Editor

Inkrementelle Veränderungen verdeutlichen die jüngsten Fortschritte im Zuge der großen Herausforderungen in der Lieferkette

Angesichts der Anfälligkeit der Lieferketten sind Veränderungen unvermeidlich, aber nicht universell, und einige sind stärker betroffen als andere. Keine Branche ist dagegen immun, doch der Werkzeugbau mit seinem Bedarf an hochwertigen Metallen, Seltenen Erden sowie exotischen und konventionellen Gasen ist möglicherweise besonders anfällig für Unterbrechungen bei den Lieferanten.

Dies hat zu kontinuierlichen, wenn auch meist schrittweisen Fortschritten bei den Werkzeugtechnologien geführt, was wiederum ähnliche Innovationen bei den Beschichtungslieferanten fördert. Darüber hinaus hat die Bedeutung von verbesserter Qualität und starken Beziehungen das Interesse an Nachhaltigkeit verstärkt und die interne Innovation beschleunigt. Ein weiterer Trend: stärkere Individualisierung.

Maßgeschneiderte Beschichtungen

Bei CemeCon Inc. in Big Flats, N.Y., häufen sich die Anfragen nach anwendungsspezifischen Beschichtungen, die auf Kundenwünschen basieren. Und dieser Trend wird sich in den kommenden Jahren voraussichtlich noch verstärken.

"Natürlich gibt es immer noch Standardwerkzeuge - das ist sozusagen das Fundament der Werkzeugindustrie -, aber die Werkzeughersteller erhalten Anfragen für einzigartige Geometrien für spezielle Anwendungen", so Vertriebsleiter Ryan Lake. "Die Endverbraucher kommen mit neuen Legierungen und neuen Herausforderungen auf den Markt. Und wir müssen herausfinden, wie wir unsere Produkte für diese speziellen (Anwendungen) weiter optimieren können.

Dies gilt auch für die breite Palette von Beschichtungsdicken, die das Unternehmen anbietet und die nach eigenen Angaben mehr als 80 Prozent der Anwendungen abdeckt. "Jetzt geht es darum, wie wir unsere Beschichtungen in Bezug auf Dicke, Vorbehandlung und Reinigung optimieren können, um unseren Kunden zu helfen, diese speziellen Anforderungen zu erfüllen. fügte Lake hinzu.

Ben Johnson, Produktionsleiter für Wendeschneidplatten bei Sandvik Coromant in Westminster, S.C., sieht, dass der Markt von der chemischen Gasphasenabscheidung (CVD) zur physikalischen Gasphasenabscheidung (PVD) wechselt und dann aufgrund von Verbesserungen bei der CVD und Veränderungen bei den Oxidschichten wieder zurückgeht. Infolgedessen, so Sandvik, "investiert Sandvik in erheblichem Umfang in Forschung und Entwicklung, um Anlagen zu entwickeln, die uns einen Wettbewerbsvorteil verschaffen, mit denen wir unsere eigenen Beschichtungen entwickeln können."

Der erste Schritt ist ein neu entwickelter Typ von CVD-Ofen, der laut Johnson in ausgewählten Produktionseinheiten eingesetzt wird. "Er arbeitet mit ultraniedrigem Druck und bietet neue Möglichkeiten, insbesondere für die Nachfrage, die wir bei CVD-Beschichtungen mit Textur festgestellt haben", so Johnson weiter.

Wachsende Leistungsanforderungen

Die hochfesten Werkstoffe, die rauen Umgebungen und die hohen Anforderungen in der Luft- und Raumfahrt sowie im Verteidigungsbereich sind gut dokumentiert.

Aber jetzt verbreiten sich solche Anforderungen auch in anderen Märkten wie der Automobil- und Energiebranche, bemerkte Osny Fabricio, Leiter des Bereichs Schneidwerkzeuge bei der in Liechtenstein ansässigen Oerlikon Balzers AG.

"Wir sprechen hier über Hochtemperaturlegierungen wie Titan und Inconel, was nichts Neues ist", so Fabricio. "Aber wir sehen auch eine Tendenz auf den Bearbeitungsstandorten, ausgefeiltere Werkzeugwegstrategien anzuwenden, um die MRR (Metallabtragsrate) zu maximieren.

"Parallel dazu", so fährt er fort, "können die Werkzeughersteller jetzt komplexere Geometrien anbieten und gleichzeitig die Leistung der Werkzeuge durch die Anzahl der Spannuten, optimierte Spiralwinkel und eine bessere Spanabfuhr verbessern. Und da sich der Markt in diese Richtung bewegt, bewegen sich auch die PVD-Beschichtungen in dieselbe Richtung, allerdings mit höherer Geschwindigkeit, während sie eine Vielzahl von leistungsstarken Premiumlösungen mit gleichbleibender Qualität anbieten."

Die Fertigungsgeschwindigkeiten steigen, und die Geometrien für die Titanzerspanung werden immer komplexer. Um damit Schritt zu halten, so Fabricio, werden die Substrate mit diesen neuen Geometrien weiterentwickelt, neue CAD- und CAM-Strategien für die Bearbeitung eingeführt und Beschichtungen verleihen diesen Werkzeugen die Fähigkeit, schneller zu laufen, den Verschleiß zu minimieren und Schnitte mit einem einzigen Werkzeug beginnen und beenden zu können.

Der neue Ofen von Sandvik, der mit sehr niedrigem Druck arbeitet, erlaubt mehr Temperaturschwankungen, so Johnson, und "kann die Konsistenz und Qualität der Produkte, die wir herstellen, verbessern.

"Je mehr wir die Schwankungen reduzieren können, desto größer ist die Vorhersagbarkeit für den Kunden in Bezug auf die Leistung", fügte er hinzu. "Wenn man wie wir Millionen von Einsätzen produziert, können wir aus statistischer Sicht die Schwankungen in den Produkten reduzieren und das Vertrauen des Kunden in das Produkt, das er verwendet, erhöhen. Das fördert die Kundenbindung, verbessert die Beziehungen und sorgt insgesamt für ein besseres Kundenerlebnis.

Fabricio schloss sich dieser Meinung an: "Die Kunden erwarten nicht nur Leistung, sondern auch Konsistenz. Beständigkeit ist wahrscheinlich sogar noch wichtiger als Leistung, denn sie müssen sicher sein, dass das Werkzeug ihre anspruchsvollen Anwendungen unterstützt, ohne zu versagen, und dabei eine gleichbleibende Oberflächenqualität aufweist. Sie müssen wissen, dass eine bestimmte PVD-Beschichtung, eine bestimmte Werkzeuggeometrie tagein, tagaus die gleichen Ergebnisse liefern wird. Ich würde also sagen, dass Beständigkeit einer der wichtigsten Punkte für die anspruchsvollen Märkte und Kunden von heute ist."

Die Werkzeugindustrie erfindet sich ständig neu, um auf die Bedürfnisse der Kunden zu reagieren, räumte Lake von CemeCon ein. "Wie müssen also unsere Beschichtungen beschaffen sein, um das beste Produkt zu liefern? Es ist nicht nur eine Beschichtung, es ist nicht nur die Geometrie und es ist nicht nur das Hartmetall. Es sind alle drei Faktoren, die zusammenwirken und ein Werkzeug erfolgreich machen."

Das Produktangebot, einschließlich der Beschichtungskombinationen, sollte sich an der Kundennachfrage orientieren, betonte er. Es geht darum, den Kunden zuzuhören und zu sagen: "Das ist es, was wir unter diesen Umständen tun müssen".

Nachhaltigkeit und Produktion

Schon vor der Pandemie war die Entwicklung von Strategien für die Nachhaltigkeit in der Werkzeugindustrie von zunehmender Bedeutung. Unter Berufung auf Sandviks Motto "People, Planet and Profit" sagte Johnson, dass sich der Planet-Teil auf die Initiativen des Unternehmens für grüne Fabriken konzentriert, insbesondere auf die Verwendung von Chemikalien. Dazu gehören die Reinigung von Abgasen sowie die Verringerung des ökologischen Fußabdrucks, des Energieverbrauchs und des Wasserverbrauchs.

Das Sandvik-Werk in Westminster hat in den letzten zwei Jahren in die Ethanol-Destillation investiert und kann die Chemikalie zu 100 Prozent im Kreislauf führen", so Johnson. "Wir müssen nie wieder Ethanol kaufen, was uns unabhängig von globalen Quellen macht, Kosten spart und die Nachhaltigkeit verbessert.

Solche Initiativen können eine breite Wirkung haben und müssen von der gesamten Fertigungsindustrie übernommen werden, rät Inka Harrand, Produktmanagement Beschichtungsservice Schneidplatten bei der CemeCon AG in Deutschland. Sie sagte, alle Hersteller seien verpflichtet, Produktionsprozesse ökonomisch und ökologisch sinnvoll zu gestalten.

"Die Hersteller von Zerspanungswerkzeugen können im Rahmen ihrer Nachhaltigkeitsstrategie an drei Hebeln ansetzen: Werkzeuglösungen, Werkzeugherstellung und Bearbeitungsstrategien", erklärt Harrand. "Werkzeugbeschichtungen tragen wesentlich zur nachhaltigen Gestaltung des Bearbeitungsprozesses bei und sind ein unverzichtbarer Baustein für den Zerspanungshersteller, weil sie die Lebensdauer des Werkzeugs verlängern und die Produktion neuer (Produkte) sowie die Entsorgung oder das Recycling alter Produkte reduzieren."

Die Nachhaltigkeitsbemühungen von Oerlikon gehen über die Minimierung von Gasen und Chemikalien, die in verschiedenen Prozessen zum Schutz der Umwelt und der Mitarbeiter eingesetzt werden, hinaus und umfassen auch den Einsatz von Hybrid- und Elektrofahrzeugen mit einer effizienteren Routenplanung für die Lieferung und Abholung von Kunden. Fabricio fügte hinzu: "Sogar bei den von uns verwendeten Chemikalien suchen wir ständig nach weniger aggressiven oder umweltfreundlicheren Produkten, um sicherzustellen, dass wir mit den globalen Erwartungen an Unternehmen, die diese Art von Technologie einsetzen, übereinstimmen."

Der Innovationsvorteil

Während sich die spezifischen Herausforderungen und Möglichkeiten ständig weiterentwickeln, bleibt der Bedarf an Innovation konstant. Dazu gehört die Forderung nach besserer Leistung, längerer Lebensdauer der Werkzeuge und verbesserten Fertigungstechniken.

So sind die Konstruktionsziele von CemeCon nach wie vor längere Standzeiten bei höheren Geschwindigkeiten, ein kostengünstigeres Werkzeugdesign und weniger Abfall, d.h. feinere Schnitte, so Manfred Weigand, Produktmanagement für die Beschichtungs-Service-Rundwerkzeuge des Unternehmens. Was sich geändert hat, so Weigand, sind die Fertigungsparameter, wie z. B. die Fortschritte bei CAD/CAM, die zu einer Verfeinerung der Werkzeuggeometrie und der Beschichtungen geführt haben. Dadurch wird es immer wichtiger, dass die Beschichtungen optimal an die Werkzeuggeometrie angepasst sind.

Die nordamerikanischen CemeCon-Betriebe können, je nach Werkzeugtyp, Schichtdicken von einem bis 12 Mikrometer liefern. Inzwischen wird die Kantenpräparation immer wichtiger.

"(Es ist) ein Gespräch, das wir jetzt mit Kunden führen, aufgrund der verschiedenen Beschichtungslösungen, die wir anbieten, und es ist etwas, das wir nicht einmal vor vier oder fünf Jahren gemacht haben", sagte CemeCon-Präsident Jeff Barlow. "Früher ging es bei der Kantenvorbereitung nur um dickere Beschichtungen auf Wendeschneidplatten, und damit war es dann auch schon vorbei. Jetzt hat es sich auf runde Werkzeuge ausgeweitet."

Die Pläne haben sich in letzter Zeit geändert, sagte er, um die zu bearbeitenden Materialien sowie die Dicke und Zusammensetzung der Beschichtung zu berücksichtigen. Die Kunden wollen wissen, welche Art der Kantenvorbereitung bei einem Bohrer oder Schaftfräser erforderlich ist, "damit die Beschichtung und das Werkzeug wirklich glänzen".

Oerlikon vermeidet zwar normalerweise proprietäre Beschichtungen, schliesst sie aber nicht aus. Ein Beispiel ist eine für einen Kunden aus der Luft- und Raumfahrt entwickelte und zyklisch verbesserte Beschichtung, die Fabricio als "eine Beschichtung für eine massgeschneiderte Geometrie" mit einer einzigartigen Kantenpräparation beschreibt.

Ob Boeing, Lockheed, GE oder SpaceX - die Hersteller von Produkten der Luft- und Raumfahrttechnik benötigen eine längere Lebensdauer ihrer Werkzeuge für extreme Werkstoffe. Inconel zum Beispiel, eine Nickel-Chrom-Legierung, die typischerweise für Raketentriebwerke verwendet wird, ist sowohl physikalisch hart als auch schwer zu bearbeiten. Die richtigen Werkzeuge mit den richtigen Geometrien sind entscheidend für die Fehlervermeidung und eine effiziente Bearbeitung. Werkzeughersteller, die sich diesem Markt verschrieben haben, setzen daher auf erstklassige Lösungen mit hoher Leistung, hohen Drehzahlen und Vorschubgeschwindigkeiten für eine effiziente Bearbeitung.

Rezepte für den Wandel

Werkzeugbeschichtungen, die Rezepturen und die Art und Weise, wie sie aufgebracht werden, sind darauf ausgerichtet, die Standzeit von Werkzeugen unabhängig von Geschwindigkeit und Geometrie zu verlängern, betonte Christoph Schiffers, Produktmanagement für Beschichtungsanlagen bei CemeCon. "Der Wunsch, die CO₂-Emissionen zu reduzieren, treibt den Innovationsprozess im Hinblick auf neue Produkte und Verfahren im Markt generell stark an", so Schiffers. "Die CemeCon HiPIMS (high-power-pulsed-magnetron-sputtering)-Technologie ermöglicht es in diesem Zusammenhang, nahezu jedes Element des Periodensystems der Elemente auf ein Substrat abzuscheiden."

Dadurch können die Beschichtungsrezepte je nach Bedarf an die Anforderungen des Marktes, des Werkzeugmaterials und der Werkzeugkonstruktion, einschließlich der des Kunden, angepasst werden, so Schiffers.

Bei Sandvik geht Johnson davon aus, dass "Texturbeschichtungen" einen größeren Einfluss auf die Beschichtungsrezepte insbesondere für CVD haben. "Die Gesamtschichtdicken sind in der Regel ziemlich konstant und ändern sich kaum. Wir sehen jedoch mehr Mikroschichten innerhalb der Gesamtschichtdicke, und wir sehen typischerweise mehr Funktionsschichten, die die Gesamtschicht bilden, insbesondere bei der Anwendung von Texturschichten", sagte Johnson.

"Die Technologie muss mit diesen Anforderungen Schritt halten, um einen Prozess mit hoher Textur zu liefern", sagte er und fügte hinzu, dass Sandvik vor kurzem eine beträchtliche Investition in neue Massendurchflussregler und unterstützende Ausrüstung für die Gasverteilung in den Ofen getätigt hat, um die Abscheidung von Beschichtungen zu optimieren.

Johnson fuhr fort: "Und wie immer liegt der Schwerpunkt auf der Qualität. Ich würde sagen, dass in den letzten drei bis fünf Jahren der Druck auf Kostensenkung und Kostenproduktivität gestiegen ist. Das stellt uns vor die Herausforderung, unseren Produktionsprozess ständig zu verbessern, und zwar nicht nur unter dem Gesichtspunkt der Ressourcennutzung, sondern auch in Bezug auf Arbeitskräfte, Rohstoffe und den täglichen Betrieb."

Der beste Freund der Beschichtung

Schiffers von CemeCon erinnert daran: "Grundsätzlich verlängern alle Beschichtungen die Lebensdauer der Werkzeuge - wenn sie optimal auf das Substrat abgestimmt sind."

Aber nicht alle Substrate sind eisenhaltig oder metallisch. Im Vergleich zum klassischen CVD-Verfahren bieten (unsere) Diamantbeschichtungen eine schadstofffreie Herstellung extrem verschleißfester Schichten mit hervorragender Wärmeleitfähigkeit", so Schiffers.

Barlow unterstreicht diesen Punkt. "Was sich in der Welt der CVD-Diamanten wirklich geändert hat, ist das anhaltende Wachstum und die Bedeutung für die kommerzielle Luft- und Raumfahrt", sagte er und wies darauf hin, dass das Unternehmen Beschichtungen mit einer Dicke von drei bis 18 Mikrometern anbieten kann - mit Anwendungen in jedem dieser Extrembereiche, je nach Werkzeugtyp. Es wird erwartet, dass die Anwendungen für Diamantbeschichtungen für Graphit, Keramik, Kohlenstofffasern, Nichteisenwerkstoffe mit hohem Siliziumgehalt und insbesondere Aluminium mit hohem Siliziumgehalt, das hauptsächlich in der kommerziellen Luft- und Raumfahrt verwendet wird, zunehmen werden.

In der Zwischenzeit hat Oerlikon mit der Übernahme der D-Coat GmbH im Jahr 2020 seine Fähigkeiten verbessert, die wachsende Nachfrage nach Diamantbeschichtungen zu erfüllen. "Wir haben die Technologie und die bewährten Verfahren von D-Coat in unsere aktuellen Diamantbeschichtungen integriert", sagte Fabricio, "und wir können eine Lösung für die anspruchsvollsten Vorgänge bei der Bearbeitung von Verbundwerkstoffen anbieten, die Sie möglicherweise erleben."

Fabricio stellte auch ein neues PVD-Beschichtungsverfahren namens Baliq S3p (Scalable Pulsed Power Plasma) vor, das den nächsten Schritt in der Entwicklung von HiPIMS-Verfahren darstellt.

Die Ergebnisse zeigen, dass Baliq-Beschichtungen die Ablagerung von Tröpfchen minimieren, wodurch die Beschichtung bzw. die Beschichtungsoberfläche glatter wird, so das Unternehmen. Dies reduziert die Reibung und damit den Verschleiß und erzeugt weniger Wärme, erklärte Fabricio. Die verringerte Temperatur führt entweder zu einer längeren Lebensdauer des Werkzeugs oder es kann requalifiziert werden, wodurch die SFM erhöht und die Zykluszeit reduziert wird, fügte er hinzu.

Besonderer Umstand

CemeCon ist ein Pionier von HiPIMS und bietet diese PVD-Variante sowohl als Lohnbeschichter als auch als schlüsselfertige Anlage an. Die Einführung von HiPIMS im Jahr 2016 war laut Lake ein entscheidender Wendepunkt. "Die Beschichtung wurde viel dichter und wir konnten die Härte und die Zähigkeitseigenschaften auf ein Niveau steigern, das man vorher nicht kannte", sagte er und fügte hinzu, dass dies das weltweite Wachstum von HiPIMS sowohl beim Beschichtungsservice als auch beim Technologieverkauf beflügelte. Sowohl Lake als auch Barlow sehen HiPIMS als die erste Erweiterung der Beschichtungstechnologie seit Jahrzehnten an.

Während CemeCon in der Regel eine Auswahl an Standardprodukten anbietet, macht das Unternehmen bei Anlagenverkäufen Ausnahmen. "Wir können Änderungen vornehmen, verschiedene Beschichtungen, verschiedene Kombinationen, verschiedene Kantenvorbereitungen. Wir bieten (diesen Kunden) eine Lösung für ihr Problem durch den Verkauf von Anlagen", sagte Lake.

Zum Schluss noch eine interessante Idee zur Verbesserung der Effizienz von Arbeitsplätzen: die Farbbeschichtung von Produktionswerkzeugen. Hierfür schlug Fabricio die Baliq Unique-Beschichtungsserie mit etwa 30 verschiedenen Farben vor: "Wenn Sie ein maßlich ähnliches Werkzeug oder Werkzeuge für die linke und die rechte Hand haben - traditionell ist dies ein Fehlerpunkt - könnten Sie die Farbe zur Unterstützung der Bediener einsetzen."

Eine weitere Anwendung der Beschichtungsfarbe wäre, die Farbe des Werkzeugs mit einer Gruppe von Werkstückmaterialien zu verbinden. Zum Beispiel, so Fabricio, Blau für Stahl, Gelb für Edelstahl und Rot für Gusseisen. "Stellen Sie sich vor, Sie haben einen Bohrer, einen Schaftfräser oder eine Wendeschneidplatte, und allein aufgrund der Farbe brauchen Sie keine Schnittführung, kein Handbuch und keinen Katalog, um sich zu orientieren, sondern wissen nur anhand der Farbe, wofür das jeweilige Werkzeug entwickelt wurde.

FACTS Story als PDF herunterladen Zur Übersicht aller FACTS Magazine (PDF)