Die Zukunft heißt Aluminium

Vielseitiger Werkstoff eröffnet Chancen für Zerspaner und Hersteller

Elektromobilität, klassischer Fahrzeugbau, Luft- und Raumfahrt, Bauwesen, Maschinenbau, Elektronik, Klima- und Solartechnik, Verpackungen und mehr – Aluminium begegnet uns nahezu überall. Vom Smartphone über das Fahrrad bis zum Gartenstuhl gibt es kaum ein Gebiet der Technik und des täglichen Lebens, in dem Aluminiumprodukte nicht verwendet werden. Und das Potenzial ist noch lange nicht ausgeschöpft. Laut zahlreichen Prognosen wird der Einsatz des Leichtmetalls weiter ansteigen. Eine Chance für Zerspaner und Werkzeughersteller, neue Märkte zu eröffnen.

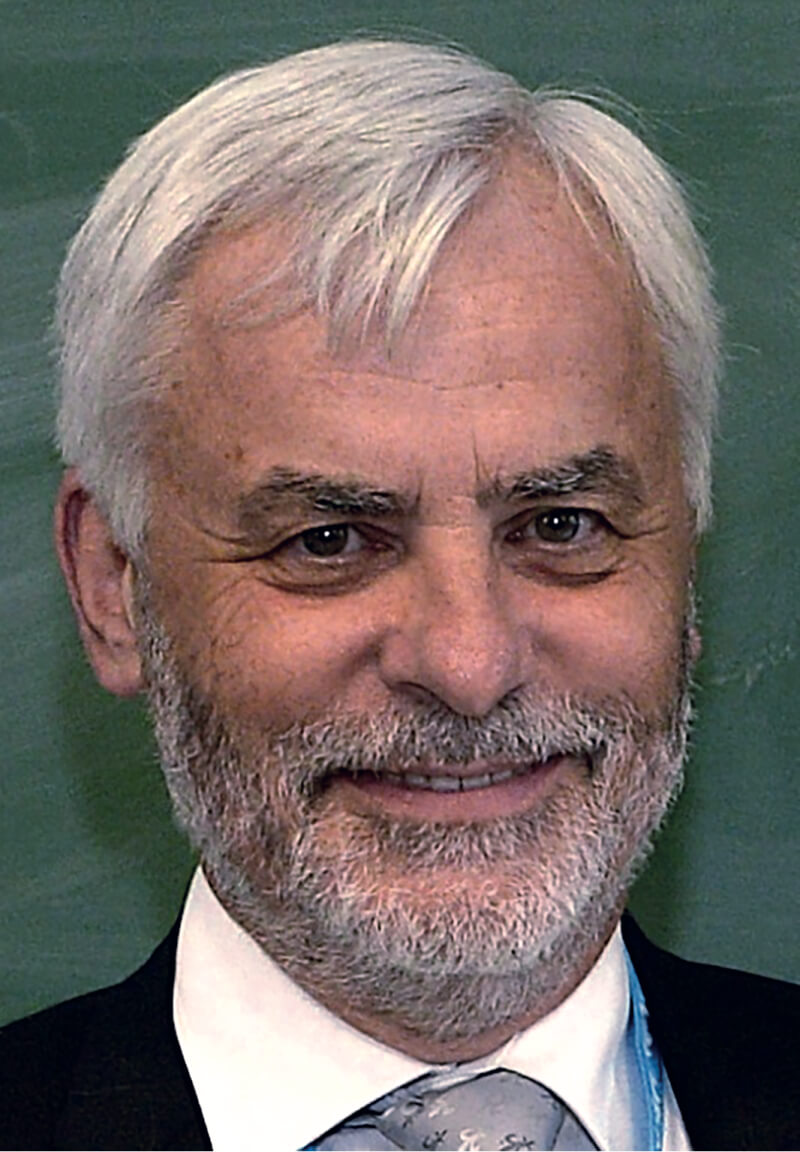

Aluminium ist der Werkstoff der Zukunft, ist sich Prof. Dr.-Ing. Jürgen Rainer Hirsch, apl. Professor am Institut für Metallkunde und Metallphysik an der RWTH Aachen University und einer der weltweit führenden Experten rund um das Leichtmetall, sicher. Aber woran liegt das? „Zum einen ist Aluminium als dritthäufigstes Element in der Erdkruste fast unbegrenzt verfügbar. Und zum anderen ist es sehr leicht zu recyceln – und das oft ohne Qualitätsverluste. Rund 75 Prozent (zirka 750 Millionen Tonnen) des jemals produzierten Aluminiums werden heute noch verwendet und bilden eine Ressourcenbank für die Zukunft. Dabei erfordert das Wiederaufschmelzen nur noch 5 Prozent Energie im Vergleich mit der Neuherstellung und der Metallverlust ist gering“, so Hirsch. „Wichtig ist diese große Verfügbarkeit wegen der hervorragenden Werkstoff-Eigenschaften: Aluminium ist sehr leicht – nur ein Drittel der Dichte von Stahl – und als Legierung extrem belastbar und fest. Es lässt sich leicht umformen und verarbeiten, bildet umgehend eine schützende Oxidschicht bei Kratzern und leitet Elektrizität und Wärme. So lässt es sich vielseitig einsetzen: Überall, wo Gewichtsersparnis, Schutzfunktion, Stabilität und Korrosionsbeständigkeit gefordert sind, ist Aluminium die erste Wahl.“

Prof. Dr.-Ing. Jürgen Rainer Hirsch

Zahlreiche Forschungs- und Entwicklungsprojekte in seiner beruflichen Laufbahn haben Prof. Dr.-Ing. Jürgen Rainer Hirsch zu einem der führenden Experten rund um den Werkstoff Aluminium gemacht. Begonnen hat er mit seinem Studium der Hütten-Metallkunde an der RWTH Aachen. Nach seinem Abschluss folgten Promotion und Habilitation. Nach zehn Jahren Universitätslaufbahn wechselte er in die Aluminium-Industrie (Alcoa, VAW, Hydro). Seit 2001 ist er apl. Professor am Institut für Metallkunde und Metallphysik der RWTH Aachen University.

Heute berät der international anerkannte Wissenschaftler mit seiner Firma Aluminium Consulting Unternehmen zu Aluminium-Metallkunde, -Fertigung, -Einsatz und Ähnlichem für unterschiedlichste Anwendungen. Er bietet ebenfalls Weiterbildungen zum Thema Aluminium-Werkstoffe an. Hirsch ist unter anderem Senior Scientist und Berater für SPEIRA Aluminium GmbH in Bonn sowie CTO der HoDforming GmbH in Düsseldorf (www.hodforming.com). Er ist aktiv in verschiedenen Industrie- und Hochschulgremien sowie Mitbegründer und Mitverfasser des E-Learning-Tools „AluMatter“.

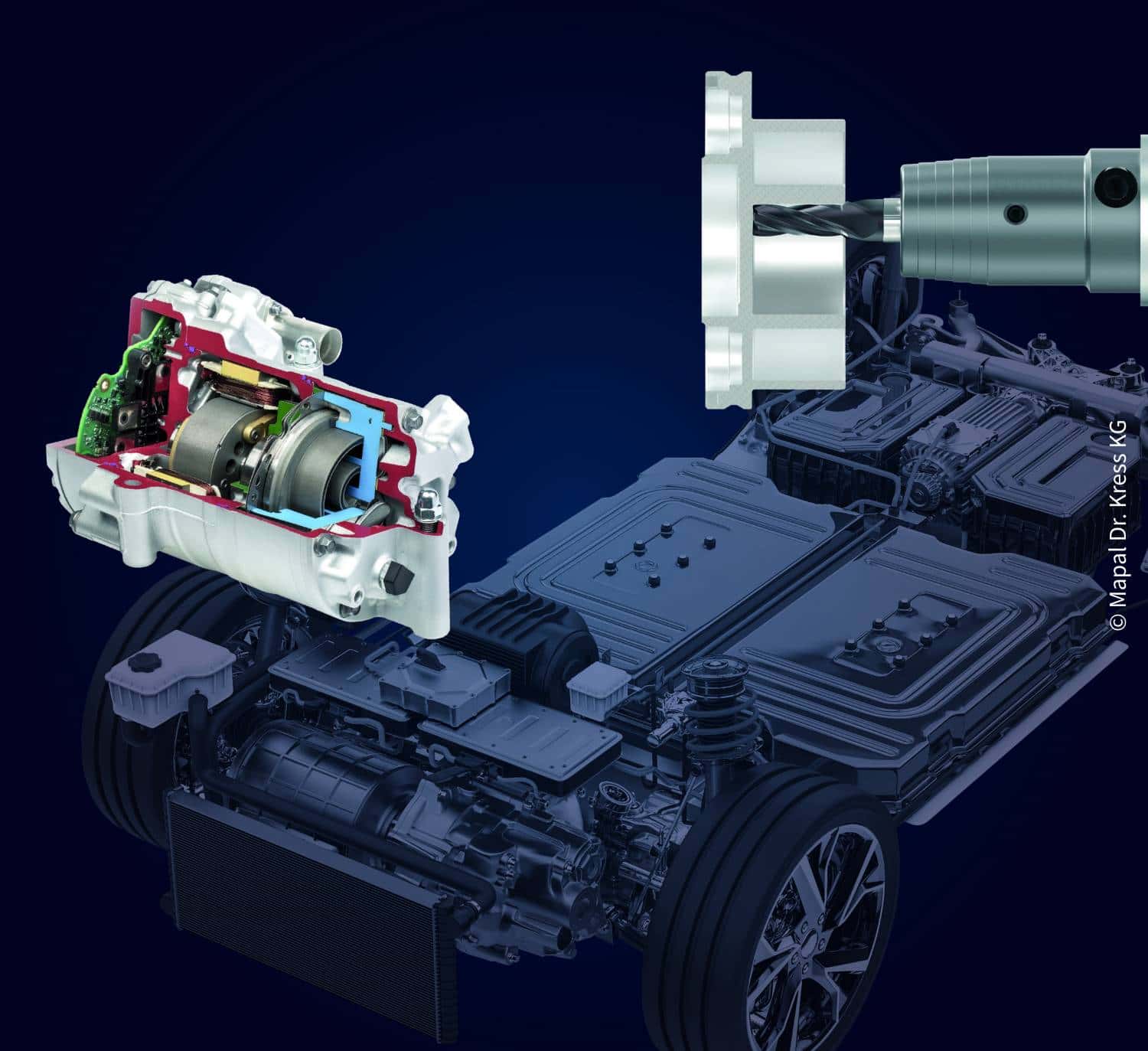

Der derzeit stärkste Wachstumsmarkt für den Einsatz von Aluminium ist das Transportsegment, gefolgt vom Bauwesen, von elektrischen Anwendungen und Verpackungen. Aluminium ist das ideale Leichtgewicht, um bei Flugzeugen, Pkw, Bussen, Lkw, Zügen und Schiffen das Gewicht deutlich zu reduzieren, ohne die Sicherheit zu beeinträchtigen. Gegenüber Stahlbauteilen beispielsweise wiegen Aluminiumbauteile meist nur die Hälfte. Das senkt den Treibstoffverbrauch und CO2-Ausstoß. Zudem verbessert sich das Fahrverhalten. Kein Wunder, dass das Leichtmetall fast überall in den Fahrzeugen verbaut ist – von Karosserie, Heckklappen und Türen über Fahrwerke, Motorblöcke, Zylinderköpfe und Getriebe bis hin zu Felgen.

Auch in der Elektromobilität spielt Aluminium eine immer größere Rolle. Dazu Jürgen Rainer Hirsch: „Eine Gewichtsreduzierung durch Aluminium ist eine kosteneffiziente Möglichkeit, die Reichweite des Elektrofahrzeugs zu erweitern, und wird somit zu einem Schlüsselfaktor für Elektrofahrzeuge werden, um Marktakzeptanz, -wachstum und Rentabilität zu erreichen. Dank der guten Wärmeleitfähigkeit eignet sich das Metall zudem hervorragend für die Herstellung der Batteriewannen, da damit eine bessere Temperaturkontrolle ermöglicht wird.“

Auf einen Blick: Aluminium …

- ist sehr leicht (spezifisches Gewicht von 2,7 g/cm3),

- ist stabil und belastbar (Legierungen z. B. mit Mg, Si, Cu, Mn haben eine Zugfestigkeit Rm bis zu 700 MPa),

- ist sehr korrosionsbeständig,

- ist ein guter Leiter für Wärme und Elektrizität,

- hat gute Reflexionseigenschaften bei Wärme und Licht,

- kann gut umgeformt und verarbeitet werden,

- ist undurchdringlich, nicht toxisch und geruchlos,

- brennt nicht (nur als sehr feines Pulver),

- ist fast unbegrenzt verfügbar,

- ist leicht zu recyceln.

Für jedes Einsatzgebiet die passende Legierung

Um die unterschiedlichen Anforderungen zu erfüllen, werden Aluminiumlegierungen in der chemischen Zusammensetzung und Verarbeitung an die jeweilige Anwendung angepasst. Die mechanischen Eigenschaften von Al-Legierungen unterscheiden sich deutlich von denen des reinen Aluminiums. Vor allem die Zugfestigkeit und Dehngrenze werden durch das Zulegieren von Elementen wie Magnesium (Mg), Silizium (Si), Mangan (Mn), Zink (Zn) und Kupfer (Cu) deutlich erhöht (Rm 300 bis 700 mPa).

Die naturharten Al-Mg-Legierungen werden zum Beispiel als Blechform- und Strukturteile im Automobil-Fahrwerk und in der Rohkarosse sowie in Hochgeschwindigkeitsschiffen eingesetzt. Die wichtigsten Werkstoffe für den allgemeinen Leichtbau zum Beispiel für Blechformteile als Außenteile der Automobilkarosserie sind die aushärtbaren Al-MgSi-Legierungen. Sie eignen sich auch besonders zur Herstellung komplexer Formen, zum Beispiel für Anwendungen im Bauwesen, in der Elektrotechnik und in vielen alltäglichen Gegenständen sowie auch beispielsweise bei Schienenfahrzeugen wie dem ICE 1 bis 3.

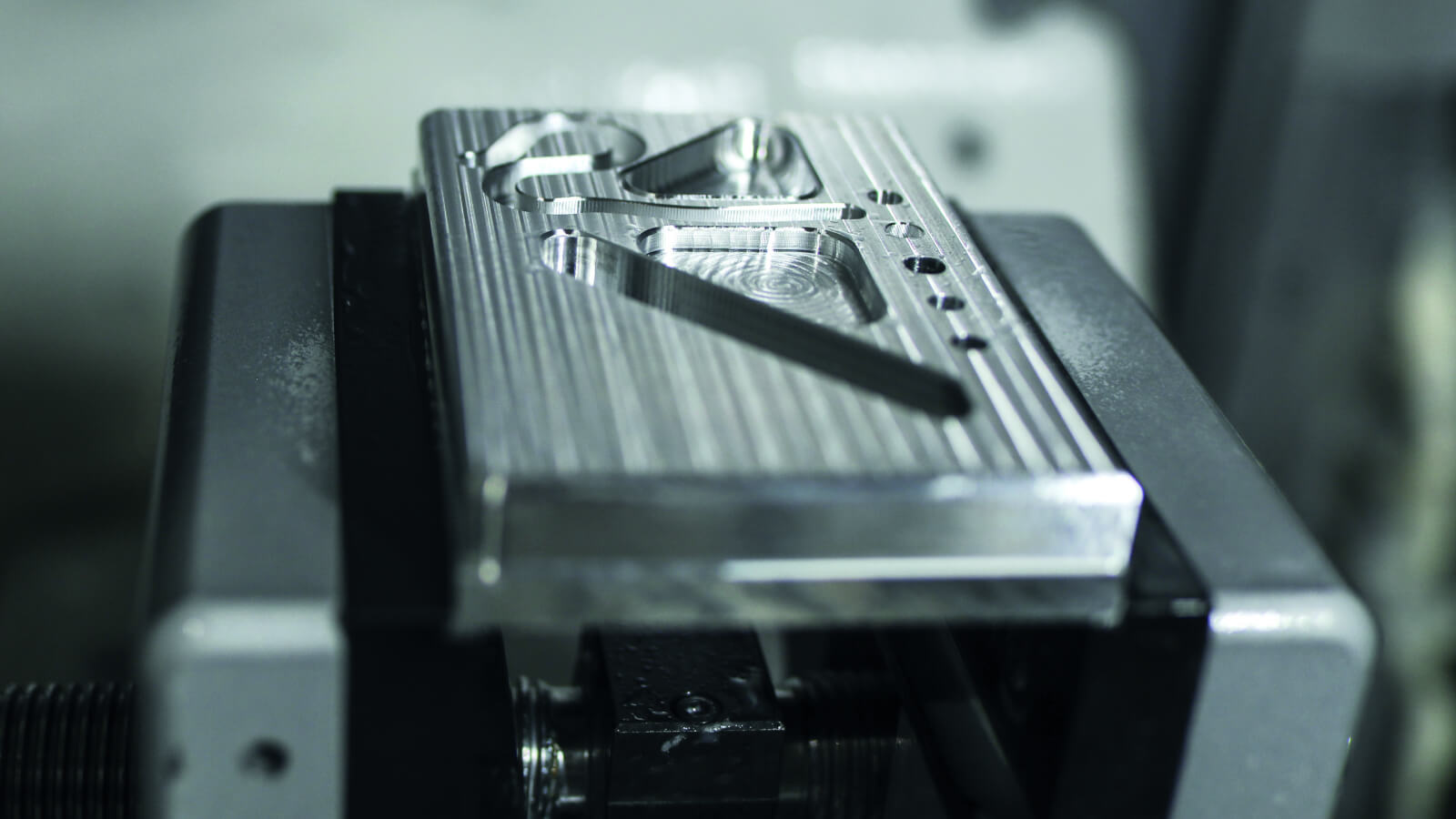

Mit sehr scharfen Schneiden, ist Aluminium prinzipiell gut zerspanbar, neigt aber zu Aufbauschneiden. Zudem bedingen unterschiedliche Legierungsbestandteile auch andere Beschichtungs-Spezifikationen. Manche Legierungen sind besser zerspanbar als andere. Abgestimmte Präzisionswerkzeuge sorgen für beste Bearbeitungsergebnisse.

Prof. Dr.-Ing. Jürgen Rainer Hirsch

Al-ZnMg-Legierungen ohne Kupfer können gut Energie absorbieren und finden deswegen vermehrt Anwendung bei Crash-Elementen und Stoßfängern im Automobilbau. Hochfeste Al-Cu- und Al-ZnMgCu-Legierungen haben wegen der hohen Anforderungen an Materialqualität, Konstruktion und Verarbeitung ihre Einsatzgebiete beim Bau von Luft- und Raumfahrzeugen, aber auch im Werkzeug- und Formenbau sowie bei der Fertigung von Verbindungselementen, wie Schrauben und Nieten.

Zerspanung von Aluminium für hohe Qualität

„Aluminiumgusslegierungen sind sehr gut gießbar. Das ist wohl auch der Grund, warum sie so häufig im Leichtbau eingesetzt werden. Etwa 80 Prozent aller Aluminiumgussteile in Deutschland werden dabei aus recyceltem Aluminium hergestellt. Der Werkstoff erfüllt hohe Anforderungen an Festigkeit und Zähigkeit etwa für Sicherheitsteile im Fahrzeugbau. Der wichtigste Bestandteil ist wohl das Silizium (Si) für hohe Fließ- und Formfüllungseigenschaften“, so Hirsch. Oft müssen diese Gussteile mittels Zerspanoperationen nachbearbeitet werden, um die Passgenauigkeit zu verbessern.

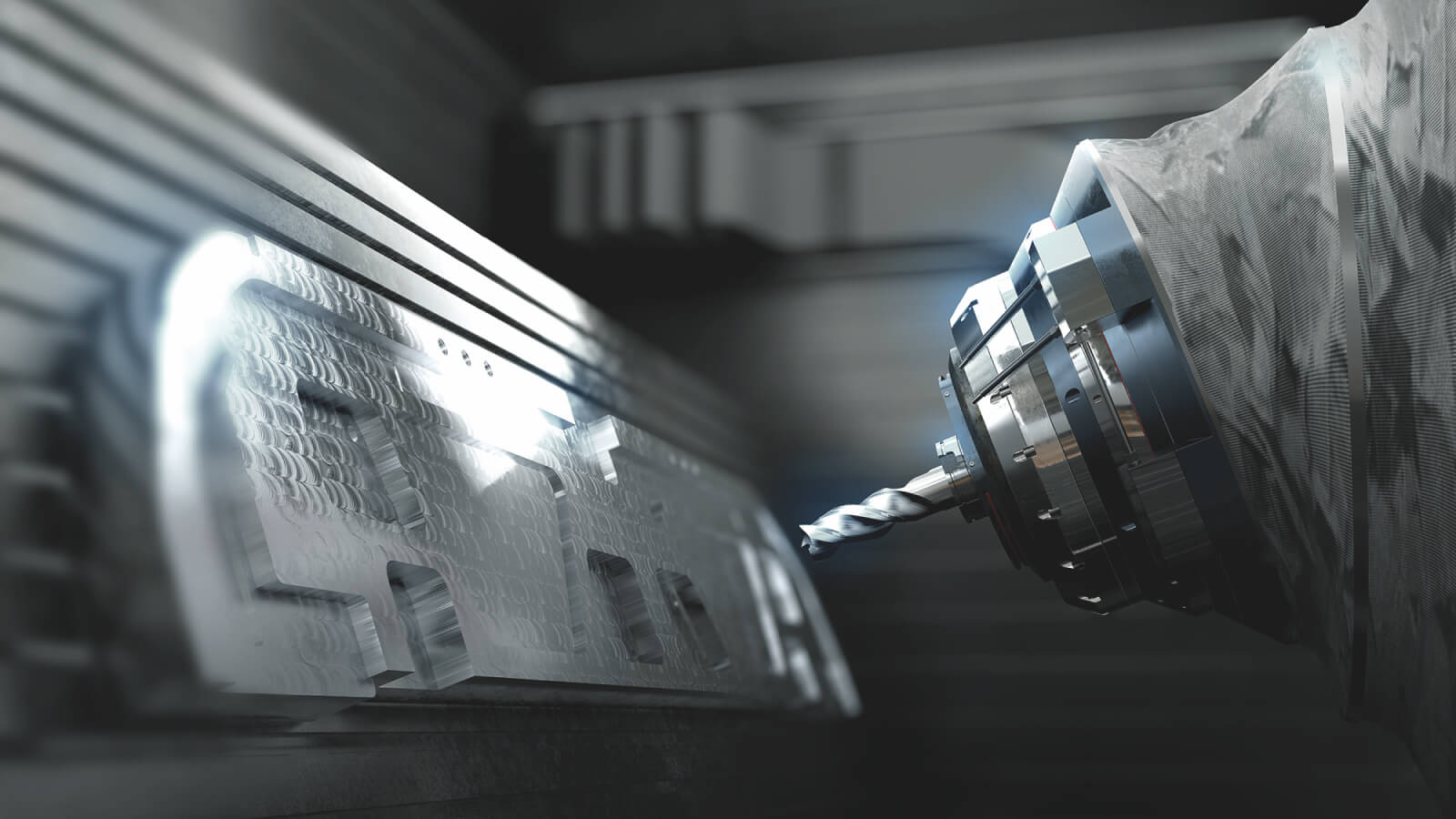

Grundsätzlich kann Aluminium mit allen spanenden Verfahren bearbeitet werden. Das ist vor allem beim Flugzeugbau von entscheidender Bedeutung. Hier gelten aus sicherheitstechnischen Gründen verständlicherweise sehr hohe Anforderungen an die Bauteile. Deswegen werden oftmals kleinere Bauteile nicht einfach durch Schweißen verbunden, sondern es wird das komplette Bauteil aus den Vollen gefräst. Auch Handyschalen bestehen aus den traditionellen Flugzeuglegierungen und werden mittels Fräsen hergestellt. Denn hier sind für eine perfekte Haptik sehr glatte Oberflächen gefordert. Das ist in dieser Güte nur mit Zerspanung möglich.

Aber was gilt es bei der Zerspanung von Aluminium zu beachten?

Mit sehr scharfen Schneiden ist Aluminium prinzipiell gut zerspanbar, neigt aber zu Aufbauschneiden. Zudem bedingen unterschiedliche Legierungsbestandteile auch andere Beschichtungsspezifikationen. So ist zum Beispiel eine Aluminium-Legierung mit Silizium besser zerspanbar als eine mit Lithium. Da sind spezielle Lösungen gefragt. „Deswegen ist es so wichtig, dass wir uns auch als Beschichtungsexperten ständig über die Werkstofftrends, Werkzeuggeometrien und Bearbeitungsstrategien auf dem Laufenden halten und mit Experten aus den unterschiedlichsten Sparten zusammenarbeiten. Denn nur wenn wir wissen, wo und wie unsere Beschichtungen eingesetzt werden, können wir exakt auf die Anwendung zugeschnittene Lösungen entwickeln. Die Basis und 50 Prozent einer Beschichtung machen Schichtwerkstoffe aus, wie zum Beispiel AluCon®. Die andere Hälfte setzt sich aus verschiedenen Faktoren zusammen, wie Schichtdicke, Toleranz, Vorbehandlung, Finishing und mehr. Solche abgestimmten Lösungen sorgen dann für hohe Standzeiten, hervorragende Bearbeitungsergebnisse und eine wirtschaftliche Fertigung“, ergänzt Manfred Weigand, Produktmanager Round Tools bei CemeCon.

AluCon® – perfekt zum Zerspanen von Aluminium

Der HiPIMS-Schichtwerkstoff AluCon® basiert auf TiB2. Die geringe Affinität zu NE-Metallen und die hohe Härte machen die Schichtwerkstoffe so erfolgreich bei der Zerspanung von Aluminium, Kupfer und Titan. Das HiPIMS-Verfahren sorgt für eine hohe Schichthaftung, Dichte und Härte.

Dank der Schichtdicke von 2 µm und der feinen Kristallstruktur eignet sich AluCon® besonders gut für die Aluminiumbearbeitung mit scharfen Schneiden. Der HiPIMS-Schichtwerkstoff schützt bestens vor Aufbauschneiden. Die extrem glatte Schichtoberfläche sorgt für eine optimale Spanabfuhr. Dank der verminderten Reibung wird die Temperatur im Zerspanprozess reduziert. Dabei senkt die dichte, geschlossene Schichtstruktur zudem erfolgreich die Diffusion und damit den Verschleiß bei hohen Einsatztemperaturen. Das Ergebnis: deutlich längere Standzeiten. Die sehr gute Haftung gepaart mit der hohen Härte von 5.000 HV0,05 und besserer Duktilität ermöglicht eine Spitzen-Performance in der Nass- und Trockenzerspanung – und das bei gesteigerten Schnittdaten. So erzielen Werkzeuge mit einer AluCon®-Beschichtung Bestleistungen beim Bearbeiten von Aluminium, Kupfer und Titan.

Materialien:

Aluminium, Titan, Kupfer und weitere NE-Metalle

Schichtzusammensetzung:

TiB2-basiert

Max. Einsatztemperatur:

1.000 °C

Farbe:

Silber

Schichtdicke:

2 µm

Werkzeugtypen:

Bohrer, Fräser, Reibahlen, Gewindewerkzeuge und Wendeschneidplatten